Le 19 décembre 2022

Dans cet article, nous passons en revue toutes les possibilités du développé surfaces SOLIDWORKS : fonction “surface mise à plat”, calcul de la déformée,…

Grâce au développé de surfaces SOLIDWORKS et à la fonction « Surface mise à plat », il est possible de générer facilement des stickers applicables sur des surfaces gauches, ou encore des formes pour découpes de tissus.

Dans cet exemple, nous allons voir comment générer des stickers noirs sur cette carrosserie jaune.

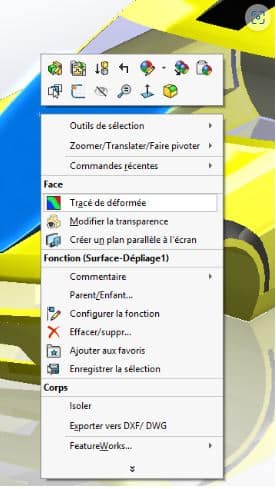

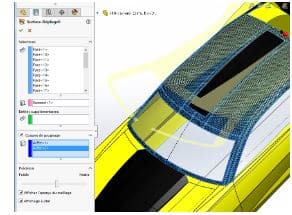

Tout d’abord, il faut sélectionner la fonction « Surface mise à plat ».

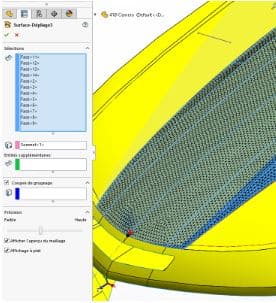

Puis, sélectionnez toutes les faces à mettre à plat dans le premier champ de sélection (bleu ciel dans la capture ci-dessous).

Sélectionnez également un sommet appartenant à l’une des faces pour définir un point fixe dans le 2ème champ (rose dans la capture ci-dessous).

Enfin, validez. Ainsi, la fonction « Surface mise à plat » crée une surface plane ayant la forme développée souhaitée.

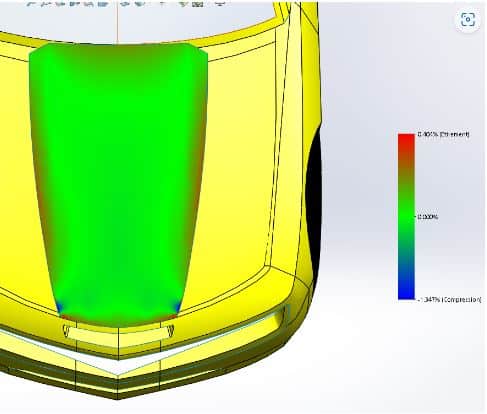

Par ailleurs, la mise à plat permet de mesurer la déformation en pourcentage d’étirement ou compression. En effet, lorsque le film ou tissu à plat doit épouser une forme gauche, il convient de respecter une tolérance de compression et/ou étirement pour éviter les mauvais plis.

Notons que l’étirement est affiché en positif et la compression en négatif.

Prenons une situation très légèrement différente. Dans l’exemple ci-dessus, les petites surfaces grises et rouges vont être développées.

Résultat

Etirement : 0.404%

Compression : -1.347%

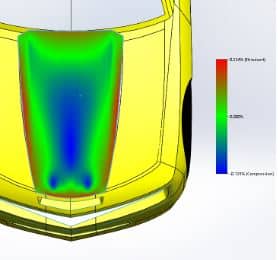

Enlevons les petites surfaces rouges au départ.

Étirement : 0.224 %

Compression : -0.125 %

En changeant très légèrement la forme du sticker, les contraintes sont réduites de moitié pour l’étirement et divisé par plus de 10 pour la compression.

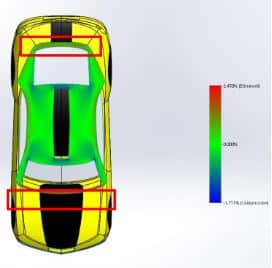

Les faces en bleue seront développées.

Résultats

Étirement : 2.470 %

Compression : -1.711 %

Nous observons que les contraintes sont concentrées dans les zones encadrées en rouge

Dans certains cas de fort étirement, il est possible de sélectionner des arrêtes pour générer un grugeage.

Un grugeage bien placé peut permettre de libérer les contraintes d’étirement.

De plus, la fonction « ligne de séparation » permet de générer de nouvelles arrêtes de grugeage au besoin.

Résultats

Étirement : 1.025 %

Compression : -0.851 %

Dans le cas présent, les découpes du développé surfaces SOLIDWORKS ont permis de réduire les contraintes de déformation.

Dans certain cas, le fait de rajouter un grugeage non-débouchant peut avoir tendance à augmenter le taux d’étirement maximum de manière très localisée.

Cette lecture est à interpréter différemment.

En effet, si nous devions faire comme SOLIDWORKS, c’est-à-dire « décoller » la surface de sa forme pour la rendre plane, il est fort probable que la matière se déchirerait à cet endroit.

Dans le cas d’une découpe de sticker, la forme serait découpée à plat puis appliquée sur la forme. Aucune déchirure n’est à prévoir mais plutôt un pli. Du reste, un pli localisé sur une zone aussi petite n’aura pas de conséquences aussi importantes que la valeur du taux d’étirement pourrait le laisser penser. À l’inverse, une zone bleue ultra localisée présagerait une amorce de déchirure lors de la pose.

Ainsi, il conviendra de savoir interpréter certains résultats sans se contenter des valeurs maximales calculées.

NB : Les découpes de grugeages ne sont possibles que dans les zones d’étirement. Un grugeage dans une zone bleue de compression génère un croisement ou une superposition du développé. Ce qui rend le grugeage impossible à découper.

C’est pourquoi, souvent, SOLIDWORKS refusera alors simplement de sélectionner les arrêtes de grugeage.

Il est possible, dans certaines limites, de prévoir la mise en forme d’un sticker sur une surface gauche à partir d’un tracé d’esquisse connu.

De manière très simple, il est possible d’utiliser ces faces développées pour générer des esquisses nouvelles qui peuvent être enroulées sur la surface gauche de départ.

A priori, il est de plus en plus courant de voir la mise en place d’une lecture parfaite (sans déformation) d’un logo ou d’un texte depuis un support en 3D.

Si nous nous trouvons sur le terrain, le logo apparait complètement déformé. En revanche, il semble parfait aux yeux des téléspectateurs. Cela est rendu possible car la déformation a été prévue pour permettre une lecture parfaite depuis l’angle de vue de la caméra.

Un packaging ayant une forme non plane peut faire appel à cette technique pour prévoir une lecture parfaite. Cela évite d’avoir besoin de tourner le produit dans tous les sens.

Pour réaliser cette vue, il faut :

Grâce à la fonction « ligne de séparation » (rubrique 4, exemple n°2), il est possible de projeter une esquisse selon une direction normale au plan d’esquisse.

La projection a pour effet d’offrir une image déformée de l’esquisse de départ sur la surface support. Ainsi, le motif de l’esquisse sera visible normalement et sans déformation depuis un angle de vue bien précis décidé par le dessinateur (ici la normale au plan de face).

Dans ce cas, la fonction développée de surface déformera une nouvelle fois le motif pour permettre une découpe à plat. Une fois appliqué, le sticker respectera la conception de départ.

C’est-à-dire un motif non déformé en vue de face.

La forme plane obtenue est la forme à découper pour obtenir le résultat souhaité en bas à droite.

Pour exporter le résultat, il faut sélectionner la surface obtenue puis cliquer sur fichier/ Enregistrer sous. Puis, il faut choisir le type DXF, et cliquer sur « enregistrer ».

Ensuite, le Property Manager suivant apparait.

Il est alors possible de choisir l’option « Face/boucles/arêtes. », puis valider.

D’autre part, vous pouvez choisir un point d’origine ainsi qu’un axe X et Y pour le fichier de sortie. Ensuite, cliquez sur « enregistrer ». Le format DXF obtenu sera lisible par la plupart des machines.

Bénéficiez d'une solution de conception et de fabrication intuitive, puissante et novatrice pour transformer vos idées en produits innovants.

DécouvrirPlus de 95.000 concepteurs ont rejoint la plus grande communauté francophone des utilisateurs de SOLIDWORKS, CATIA et toutes solutions CAO 3D

Découvrir

Inscrivez-vous à nos Newsletters

En savoir plus sur